Свежий бетон

Бетон в укладываемом состоянии называют свежим бетоном. Для него устанавливаются определенные правила, например, Предписания по укладке и Мероприятия по уходу за бетоном во время твердения, для того чтобы затвердевший бетон достиг также ожидаемых свойств.

Фазы твердения бетона

При смешении составных частей бетона из воды и цемента образуется бетонный клей, который полностью обволакивает зерна заполнителя и заполняет пространство между ними. При твердении цементного клея возникает свежий бетон и твердый бетон. Так как для твердения необходима вода, говорят о гидрации.

Процесс твердения бетона происходит в три фазы: схватывание, затвердевание и набор прочности. В течение этого процесса образуются кристаллы, связывающие воду. В этом физико-химическом процессе высвобождается тепло (гидратационное тепло).

Процесс твердения бетона происходит в три фазы: схватывание, затвердевание и набор прочности. В течение этого процесса образуются кристаллы, связывающие воду. В этом физико-химическом процессе высвобождается тепло (гидратационное тепло).

Схватывание начинается непосредственно после смешивания составляющих частей. Цементные зерна связываются по своей поверхности с частью воды в гидрат, который называют цементным гелем.

При затвердении гидраты сращиваются друг с другом все больше и больше и частично перекрывают пустоты между цементными зернами, называемые гелевыми порами. Одновременно из цементного геля образуются шестиугольные кристаллы, и пластичное цементное тесто затвердевает. Затвердевание может начинаться не ранее 1 часа после смешивания.

Набор прочности начинается с образования длинноволокнистых кристаллов (игольчатых кристаллов), которые соединяются своими волокнами друг с другом и, таким образом, образуют прочную структуру (рис. «Образование игольчатых кристаллов»). Так из цементного геля образуется цементный камень.

При наборе прочности зерна заполнителя фиксируются в своем положении. Набор прочности или гидратация оканчивается, когда все цементные зерна превращаются в цементный камень. Этот физико-химический процесс может продолжаться очень долго (рис. «Твердение бетона»).

При наборе прочности зерна заполнителя фиксируются в своем положении. Набор прочности или гидратация оканчивается, когда все цементные зерна превращаются в цементный камень. Этот физико-химический процесс может продолжаться очень долго (рис. «Твердение бетона»).

Для окончательной гидратации необходимо наряду с созданием определенных температурных условий обеспечить бетон достаточным количеством воды. Например, портландцемент требует количество воды около 40% от его веса. Из этого количества около 25% связывается химически, около 15% остается в кристаллизации.

Гидратация при высоких температурах протекает ускоренно, так как при этом быстрее могут образовываться длинноволокнистые гидраты. Следствием этого является более высокая начальная прочность. При низких температурах гидратация замедляется, поэтому начальная прочность достигается позже. При температурах ниже 5 °С гель уже не может образовываться.

При досрочном высыхании бетона образование достигает требуемой конечной прочности, что, например, видно по отслоению песка на поверхности бетона. Слишком малое количество воды, кроме того, может привести к уменьшению объема цементного геля, т.е. к усадкам. При этом вода высыхает в порах геля. Усадка тем больше, чем выше составляющая геля в общем объеме бетона. Однако если снова будет добавлена вода, то говорят о разбухании, т.е. об увеличении объема. Во всяком случае, разбухание значительно меньше усадки. Изменения объема могут привести к напряжениям в бетоне и к трещинообразованию.

Водоцементное отношение

Требуемое для окончательной гидратации количество воды зависит от количества бетона. Отношение по массе количества воды к количеству цемента называют водоцементным отношением.

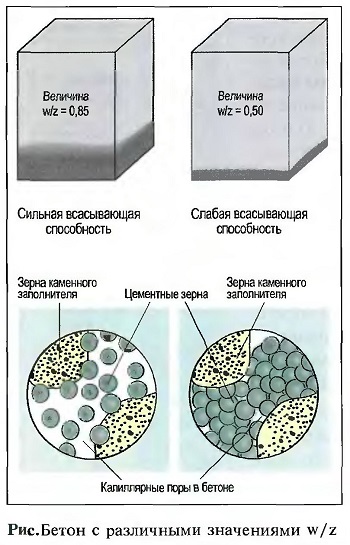

Водоцементное отношение определяет текучесть цементного клея, твердеющего и превращающегося в цементный камень, и, следовательно, прочность бетона. При затвердевшем бетоне (прочном бетоне) цементный камень должен прочно соединять каменные зерна и заполнять пространство между ними. Наиболее прочная структура образуется при водоцементном отношении, равном 0,4.

Водоцементное отношение определяет текучесть цементного клея, твердеющего и превращающегося в цементный камень, и, следовательно, прочность бетона. При затвердевшем бетоне (прочном бетоне) цементный камень должен прочно соединять каменные зерна и заполнять пространство между ними. Наиболее прочная структура образуется при водоцементном отношении, равном 0,4.

При высоких водоцементных отношениях пространство между двумя цементными зернами так велико, что оно не может быть заполнено при полной гидратации цемента. Остается избыточная вода, которая испаряется и оставляет пустоты. Эти пустоты, называемые также порами или капиллярами, уменьшают прочность бетона на сжатие и повышают его капиллярность (рис. «Бетон с различными значениями w/z»). У бетонов со слишком высоким водоцементным отношением избыточная вода собирается на поверхности, и частички цемента осаждаются. При этом говорят о кровоточении.

Слишком высокое содержание цемента в бетоне, кроме того, не только не экономично, но и невыгодно, потому что цемент при твердении усаживается. При этом повышается опасность образования усадочных трещин.

Капилляры в бетоне вследствие высокого содержания воды и цемента ведут к уменьшению прочности на сжатие затвердевшего бетона. Прибавляется также и его способность всасывать воду. Это приводит в железобетоне к опасности коррозии арматуры.

Водоцементное отношение = массе воды (кг)/масса цемента (кг);

или

Водоцементное отношение = w/z,

где w — масса воды; z — масса цемента.

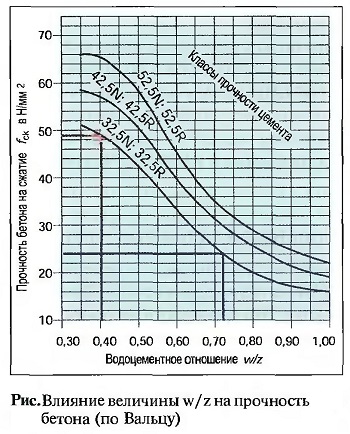

DIN 1045 допускает максимальное значение величины w/z, равное 0,75. Однако бетон с w/z в 0,75 имеет только половину прочности бетона с w/z= 0,40 (рис. «Влияние величины w/z на прочность бетона по Вальцу»). Согласно DIN 1045 для защиты арматуры от коррозии, например, для определенных наружных конструкций, следует выдерживать значение w/z = 0,60.

DIN 1045 допускает максимальное значение величины w/z, равное 0,75. Однако бетон с w/z в 0,75 имеет только половину прочности бетона с w/z= 0,40 (рис. «Влияние величины w/z на прочность бетона по Вальцу»). Согласно DIN 1045 для защиты арматуры от коррозии, например, для определенных наружных конструкций, следует выдерживать значение w/z = 0,60.

DIN 1045 устанавливает для бетонов определенных классов прочности минимальное содержание цемента. Для стандартного бетона класса прочности С16/20 предписывается минимальное содержание цемента 290 кг/м3. Самое маленькое соотношение w/z = 0,40 получается при добавлении 116 л (кг) воды. Замешанный таким образом бетон очень жесткий и трудно поддается уплотнению.

Если условия требуют более пластичной консистенции свежего бетона, правильное количество воды и цемента для бетонной смеси можно определить с помощью величины w/z.

Если условия требуют более пластичной консистенции свежего бетона, правильное количество воды и цемента для бетонной смеси можно определить с помощью величины w/z.

Пример

Заданное водоцементное отношение, равное 0,40, можно получить при изготовлении 1 м3 бетона с использованием 140 кг цемента (500) и 56 л (кг) воды. Если для повышения удобоукладываемости добавить еще 50 л, то величина w/z возрастет до 0,76. Прочность бетона на сжатие снижается при этом почти в половину. Чтобы компенсировать потерю прочности и достичь первоначального значения w/z, нужно добавить к бетону еще 125 кг цемента (рис. «Изменение консистенции бетонной смеси»).

Если необходимо улучшить удобоукладываемость свежего бетона, то в бетонную смесь нельзя просто добавить некоторое количество воды затворения, так как при этом повышается водоцементное отношение и уменьшается прочность на сжатие. Необходимо одновременно добавлять еще и цемент, чтобы выдержать требуемое значение величины w/z.

Консистенция бетона

Консистенция (жесткость) служит характеристикой способности бетона не расслаиваться и легко укладываться. Ее необходимо выбирать таким образом, чтобы бетон укладывался не расслаиваясь и мог бы уплотняться при данных условиях. Это достигается с помощью подходящего количества цементного клея в бетонной смеси. Необходимое для определенной консистенции количество цементного клея зависит в основном от гранулометрического состава (ситовой линии) заполнителя.

Богатые песком заполнители, например, для достижения одинаковой консистенции требуют больше цементного клея, чем менее богатые песком заполнители. Наряду с этим также и форма зерен, и шероховатость их поверхности определяют требуемое количество бетонного клея. Смеси одинаковых ситовых линий из недробленого заполнителя для достижения одинаковой консистенции требуют меньшего количества цементного клея, чем заполнители из дробленого материала. Так как улучшение подвижности бетонной смеси только за счет повышенного добавления цементного клея может также воздействовать на бетон отрицательно, например, повышенная готовность к образованию усадочных трещин, то в бетон с хорошими свойствами текучести и с хорошим сцеплением составляющих (текучий бетон) добавляется пластифицирующая добавка (FM). Чтобы уменьшить количество цемента, допустимо также использовать в качестве добавки летучую золу (FA).

Классы по консистенции бетона

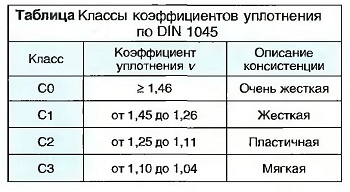

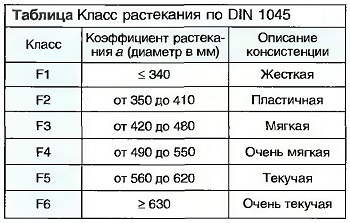

Классы консистенции по DIN 1045 — согласно DIN 1045 среди свежего бетона различается 4 или 6 классов консистенции (разрядов жесткости). Обозначение класса консистенции ориентируется на соответствующую методику испытаний. При испытаниях на уплотнение устанавливается коэффициент уплотняемости (v) и при испытании на растекание устанавливается коэффициент растекания (а). По результатам испытаний бетон может быть приписан к соответствующему классу консистенции. Отклоняясь от DIN EN 206, DIN 1045 добавляет к классам консистенции еще и описания консистенции (табл. «Классы коэффициентов уплотнения по DIN 1045» и «Класс растекания по DIN 1045»).

|

|

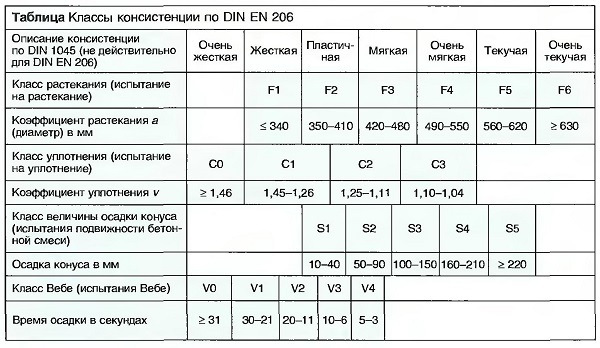

Классы консистенции по DIN EN 206 — в области действия DIN EN 206 наряду с испытаниями уплотнения и испытаниями на растекание обычно для определения консистенции бетона применяются также испытания подвижности бетонной смеси (опыт осадки конуса) и испытания Вебе. Поэтому DIN EN 206 расширяет описание классов консистенции по сравнению с DIN 1045 на класс величины осадки конуса и класс времени осадки, не прибегая к описаниям консистенции (табл. «Классы консистенции по DIN EN 206»). Сопоставление описания консистенции по величине осадки конуса и по классу времени осадки относительно описания консистенции в DIN 1045 возможно только с большими ограничениями.

Испытания консистенции

Консистенция испытывается при первой укладке бетона и при изготовлении образцов. Во время процесса бетонирования она должна постоянно контролироваться визуально, чтобы можно было установить отклонения от обычного внешнего вида. В зависимости от вида консистенции для испытаний подходят различные опыты, проведение которых установлено в DIN EN 12350 «Испытания свежего бетона, части 1—7».

Консистенция испытывается при первой укладке бетона и при изготовлении образцов. Во время процесса бетонирования она должна постоянно контролироваться визуально, чтобы можно было установить отклонения от обычного внешнего вида. В зависимости от вида консистенции для испытаний подходят различные опыты, проведение которых установлено в DIN EN 12350 «Испытания свежего бетона, части 1—7».

При испытании на растекание резервуар в форме усеченного конуса заполняется бетоном в два слоя, каждый из которых уплотняется 10 ударами рейкой. Применяемый стол для растекания должен быть размерами 70 х 70 см. Излишки бетона снимаются стальной линейкой. После этого резервуар снимается вертикально вверх. Плоскость стола приподнимается с одной стороны 15 раз и так же резко отпускается. При этом бетон растекается подобно блинному тесту. Средняя величина из двух перпендикулярно друг другу измеренных диаметров бетонного блина дает нам величину растекания (а) (рис. «Определение величины растекания»). Путем сравнения с табличными значениями можно получить существующую консистенцию и установить соответствие с требуемой консистенцией. Этот опыт подходит для консистенций от пластичной до текучей.

При проведении испытания на уплотнение бетоном свободно наполняется резервуар высотой 40 см и сечением 20 х 20 см. Бетон уплотняется на вибростоле. После этого по 4 углам резервуара измеряются величины осадки s, рассчитывают среднюю величину из них и определяют высоту заполнения h = 40 см — s. Коэффициент уплотнения получают из отношения высоты резервуара к высоте заполнения (рис. «Определение коэффициента уплотнения»). Испытания на уплотнение подходят для мягких, пластичных и жестких, но не для текучих бетонов.

При испытаниях подвижности бетонной смеси (испытания на осадку) для установления классов величины осадки резервуар в форме усеченного конуса высотой 30 см заполняется бетоном в три слоя, уплотняется по 25 ударов рейки каждый слой, после чего форма снимается. Время от заполнения формы до ее снятия должно составлять не более 150 секунд. Бетон осаживается после снятия формы, сохраняя очертания усеченного конуса. Величиной осадки конуса является расстояние от верхней грани резервуара до верхней части осевшего конуса из бетона (рис. «Получение величины осадки конуса»). Испытания подвижности бетонной смеси проводятся для мягких и пластичных бетонов.

При испытаниях подвижности бетонной смеси (испытания на осадку) для установления классов величины осадки резервуар в форме усеченного конуса высотой 30 см заполняется бетоном в три слоя, уплотняется по 25 ударов рейки каждый слой, после чего форма снимается. Время от заполнения формы до ее снятия должно составлять не более 150 секунд. Бетон осаживается после снятия формы, сохраняя очертания усеченного конуса. Величиной осадки конуса является расстояние от верхней грани резервуара до верхней части осевшего конуса из бетона (рис. «Получение величины осадки конуса»). Испытания подвижности бетонной смеси проводятся для мягких и пластичных бетонов.

При испытаниях Вебе (испытания времени осадки) для определения класса времени осадки для данной консистенции (Вебе) металлическая форма в виде усеченного конуса заполняется, как и при испытаниях подвижности бетонной смеси, после чего она снимается с образца. Образец стоит в сосуде. Стеклянная пластина, которая может свободно двигаться в вертикальном направлении на рычаге, устанавливается на поверхность бетона. После этого включается вибростол. Время осадки — это время до того, как стеклянная пластина будет полностью соприкасаться с поверхностью бетона (рис. «Определение времени осадки (испытание Вебе)). Так же можно измерить и величину осадки. Испытания Вебе подходят для бетона с жесткой и жесткопластичной консистенцией.

Транспортный бетон

Бетон преимущественно производится на транспортных бетонных заводах и называется транспортным бетоном (рис. «Транспортный бетонный завод»). Приготовление транспортного бетона включает складирование и дозирование исходных материалов и смешивание бетона.

Цемент гигроскопичен (притягивает воду). При наборе влаги образуются комки, которые влияют на способность твердения. Поставка чистого цемента производится в специальных автомобилях. Цемент перегружается из машины в силос с помощью сжатого воздуха. Силосы обозначаются в соответствии с видом цемента для исключения возможных ошибок при компоновке состава.

Цемент гигроскопичен (притягивает воду). При наборе влаги образуются комки, которые влияют на способность твердения. Поставка чистого цемента производится в специальных автомобилях. Цемент перегружается из машины в силос с помощью сжатого воздуха. Силосы обозначаются в соответствии с видом цемента для исключения возможных ошибок при компоновке состава.

Каменный заполнитель должен складироваться отдельно по группам крупности зерен, для того чтобы было удобно выдерживать состав по ситовым линиям и предотвратить смешивание разных ситовых линий. Заполнитель должен поставляться свободным от загрязнений, например, от земли и листвы. Он складируется под открытым воздухом в звездчатых складах или в бункерах и сил осах. Складирование каменного зернистого заполнителя в бункерах и силосах имеет преимущество равномерной собственной влажности.

Дозировка происходит в транспортных бетонных заводах с помощью электронно-управляемых дозаторных установок по документированному руководству по смешиванию, которое содержит все подробности о виде и количестве исходных материалов. Дозировка составляющих бетона цемента и заполнителя производится по массе в кг, так как их плотность может быть различной. Вода затворения, которая не должна содержать вредных для бетона составляющих, вследствие своей постоянной плотности измеряется счетчиком воды в м3.

Смешивание бетона производится в тарельчатых или емкостных мешалках до тех пор, пока не образуется равномерная смесь. Считается, что нормальный бетон равномерно смешан уже через 30 секунд. Время смешивания начинается с момента, в который все составляющие смеси загружены в бетономешалку. Состав бетона после освобождения мешалки не должен изменяться без согласования с бетонным заводом.

Поставки транспортного бетона

Если бетон не приготавливается на стройплощадке, то его надо доставлять с транспортного бетонного завода. Там имеется возможность смешивать и отправлять потребителю также и небольшие количества бетона (начиная с 1/3 м3). Так как состав свежего бетона после смешивания не должен больше меняться, то необходимо до начала приготовления бетона установить его требуемые свойства и его состав.

Заказ бетона

Требования, которые предъявляются к изготавливаемой конструкции из бетона, определяют свойства, которые должен иметь поставляемый бетон. Они получаются, с одной стороны, из данного класса экспозиции. На такие классы бетон подразделяется по вредным условиям внешней среды, например, действие влажности или химическое действие солей оттаивания и сульфатосодержащих соединений. С другой стороны, необходимо учитывать особые условия, например, транспорт и условия укладки, а также требования к исходным материалам для бетона. Заказать бетон можно также по требуемым его свойствам и по его составу. Однако можно заказать и стандартный бетон. По заказу на поставку бетона образуется ответственность поставщика — насколько поставляемый бетон соответствует поставленным требованиям.

Бетон заказывается по свойствам. При этом переработчик бетона определяет требования, которым он должен соответствовать на основе DIN 1045. При этом для нормального бетона необходимо представить следующие данные.

Основные требования:

- Требования по соответствию DIN EN 206-1.

- Класс прочности на сжатие.

- Класс экспозиции.

- Развитие прочности во времени.

- Номинальная величина наибольшего зерна заполнителя.

- Класс консистенции.

- Вид применения бетона (например, неармированный бетон, железобетон, предварительно напряженный бетон).

Дополнительные требования:

- Вид цемента и класс цемента.

- Развитие прочности.

- Развитие тепла во время гидратации.

- Задержка твердения.

- Сопротивление проникновению воды.

- Сопротивление истиранию.

- Разрывная прочность на растяжение.

- Другие технические требования (например, особый метод укладки, особые требования по отделке поверхности).

Бетон заказывается по составу. При этом заказчик определяет исходные материалы для бетона и состав бетона для достижения требуемых свойств. Он отвечает за то, что поставленный бетон будет иметь требуемые свойства. Изготовитель гарантирует заказанный состав бетона. При этом заказчику следует представить следующие данные.

Основные требования:

- Требования по соответствию DIN EN 206, часть 1.

- Содержание цемента. Вид цемента и класс прочности цемента.

- Величина w/z или класс консистенции.

- Вид заполнителя.

- Номинальная величина наибольшего зерна заполнителя.

- Применение добавок или дополнительных материалов.

Дополнительные требования:

- Происхождение исходных материалов для бетона.

- Дополнительные требования к заполнителю.

- Требования к температуре свежего бетона при поставке.

- Другие технические свойства.

Стандартный бетон применяется ограниченно. Его применение ограничивается бетонными конструкциями из нормального бетона класса прочности на сжатие <С16/20 и класса экспозиции <ХС2. Если должен поставляться стандартный бетон, то бетонному заводу нужно задать следующие данные:

- Класс прочности на сжатие.

- Класс экспозиции.

- Развитие прочности во времени.

- Номинальная величина наибольшего зерна заполнителя.

- Класс консистенции.

Поставка бетона

Так как состав бетона не должен меняться во время поставки, то при заказе необходимо выбрать подходящий бетон.

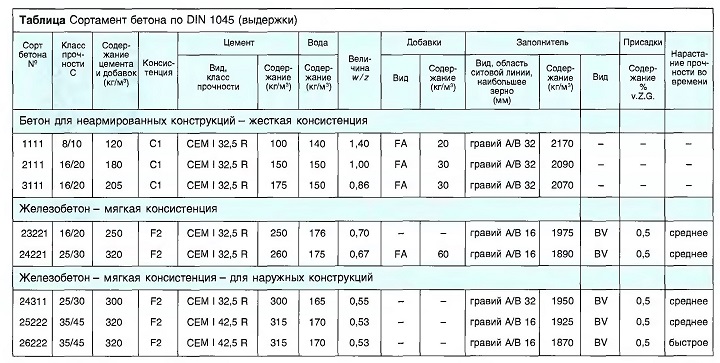

В транспортном бетонном заводе ответственный за диспозицию работник принимает заказ на поставку бетона. В заказе должны указываться получатель, адрес доставки, и срок поставки, а также количество бетона. Если никаких других соглашений не подписано, то выбирают также сорт бетона в соответствии с сортаментом данного транспортного бетонного завода (табл. «Сортамент бетона по DIN 1045»).

Все это содержит данные о виде и классе прочности цемента и виде заполнителя. Кроме того, заказчик бетона информируется о виде и количестве добавок или дополнительных материалов, а также о консистенции бетона и об изменении его прочности во времени. Эти данные требуются для обеспечения правильной укладки и для планирования ухода за бетоном в процессе твердения.

Транспортировка бетона

Смешанный на заводе свежий бетон доставляется на стройплощадку в транспортных бетономешалках (автомиксерах) (рис. «Автомиксер»). Приготовленный на площадке бетон может перевозиться на соседнюю стройплощадку в простых грузовиках-самосвалах. Во время перевозки бетон следует защищать от вредных погодных воздействий (жара, холод, осадки, ветер). Особенно следует следить за тем, чтобы цементный клей не пропадал.

Смешанный на заводе свежий бетон доставляется на стройплощадку в транспортных бетономешалках (автомиксерах) (рис. «Автомиксер»). Приготовленный на площадке бетон может перевозиться на соседнюю стройплощадку в простых грузовиках-самосвалах. Во время перевозки бетон следует защищать от вредных погодных воздействий (жара, холод, осадки, ветер). Особенно следует следить за тем, чтобы цементный клей не пропадал.

Получение бетона на стройке

Принимающий на стройплощадке перед разгрузкой получает пронумерованное свидетельство о поставке (накладную). Она должна быть подписана ответственным лицом от поставщика и принимающим бетон.

Согласно DIN 1045 накладная должна содержать следующие данные:

- Название бетонного завода, иногда с указанием о надзоре, например, с помощью товарного или надзорного знака.

- Принимающий поставку и стройплощадка.

- Количество бетона в м3 уплотненного свежего бетона.

- Класс(ы) экспозиции.

- Класс прочности бетона.

- Консистенция бетона и развитие прочности.

- Указания, особенности или сообщение об указаниях при заказе, например, номер сорта бетона.

- Применение (например, для неармированного или армированного бетона).

- Фамилия приемщика.

- Дата и время отгрузки и разгрузки.

Контроль поставленного бетона

Перед разгрузкой автомиксера отбирается пробное количество свежего бетона для его испытания (рис. «Контроль бетона»). При этом из него изготавливаются образцы и проверяется его консистенция. Если консистенция бетона к моменту его передачи выше установленной в заказе, то бетон отправляется обратно. В случае бетонов жесткой консистенции DIN 1045 допускает изменение консистенции. Это относится к внесению добавок и воды под ответственность изготовителя. Для этого автомиксер должен быть оборудован предназначенным для этой цели дозатором. После внесения добавок бетон должен быть снова перемешан. Дополнительное внесение добавок должно быть отмечено в накладной.

Перед разгрузкой автомиксера отбирается пробное количество свежего бетона для его испытания (рис. «Контроль бетона»). При этом из него изготавливаются образцы и проверяется его консистенция. Если консистенция бетона к моменту его передачи выше установленной в заказе, то бетон отправляется обратно. В случае бетонов жесткой консистенции DIN 1045 допускает изменение консистенции. Это относится к внесению добавок и воды под ответственность изготовителя. Для этого автомиксер должен быть оборудован предназначенным для этой цели дозатором. После внесения добавок бетон должен быть снова перемешан. Дополнительное внесение добавок должно быть отмечено в накладной.

На площадке следует следить за тем, чтобы автомиксеры полностью освобождались от бетона не позже чем через 90 минут после первого добавления воды к цементу. При перевозке бетона в автомобилях без мешалки бетон жесткой консистенции должен разгружаться не позже чем через 45 минут после смешивания. При теплой погоде или сильном солнечном облучении это время должно быть сокращено, чтобы избежать высыхания бетона.

Укладка бетона

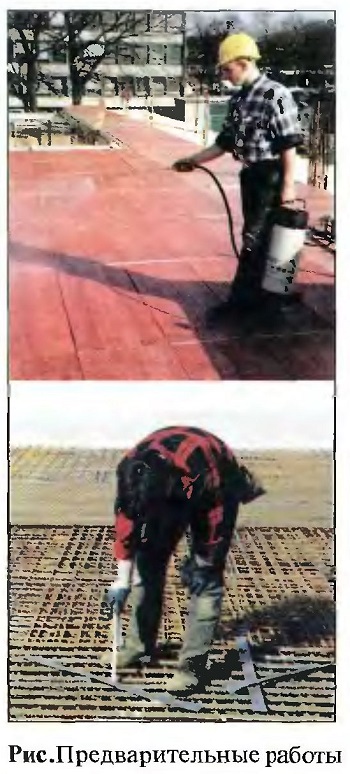

Перед укладкой бетона необходимо провести важные предварительные работы (рис. «Предварительные работы»):

Перед укладкой бетона необходимо провести важные предварительные работы (рис. «Предварительные работы»):

- Все загрязнения должны быть удалены из опалубки.

- Деревянная опалубка должна быть предварительно увлажнена, чтобы швы закрылись вследствие набухания древесины и при уплотнении тонкий раствор не выливался наружу. Кроме того, сухая опалубка вытягивает часть воды из бетона и осложняет распалубку. Это предупреждается распылением разделительных средств, например, опалубочного масла.

- Опалубку с местами растяжек и обеспечением жесткости необходим проверить на устойчивость.

- При работах с железобетоном необходимо проверить, обеспечена ли арматура достаточным количеством дистанционных прокладок для создания защитного слоя бетона. Загрязнения, например, опалубочное масло, которое влияет на сцепление арматуры и бетона, нужно тщательно удалить.

- При бетонировании плит перекрытий необходимо встроить выравнивающие шаблоны, обеспечивающие требуемый защитный слой верхней арматуры.

Перемещение бетона

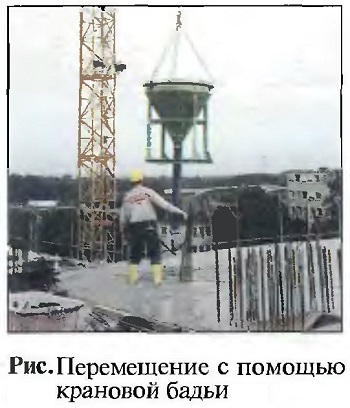

Перемещение начинается с разгрузки автомобиля на площадке и заканчивается на месте укладки. Свежий бетон при перемещении не должен расслаиваться, поэтому вид перемещения зависит от той или иной консистенции свежего бетона. Кроме того, выбор средства перемещения, например, крановая бадья, бетононасос, конвейерная лента или лоток миксера, зависит от условий на данной площадке, от производительности укладки, от высоты и расстояния перемещения.

Перемещение начинается с разгрузки автомобиля на площадке и заканчивается на месте укладки. Свежий бетон при перемещении не должен расслаиваться, поэтому вид перемещения зависит от той или иной консистенции свежего бетона. Кроме того, выбор средства перемещения, например, крановая бадья, бетононасос, конвейерная лента или лоток миксера, зависит от условий на данной площадке, от производительности укладки, от высоты и расстояния перемещения.

В крановых бадьях перемещается преимущественно пластичный и мягкий бетон (рис. «Перемещение с помощью крановой бадьи»). Применение конвейерных лент подходит преимущественно для пластичного бетона.

Бетон может подаваться к месту укладки также и с помощью бетононасоса (рис. «Подача бетона бетононасосом»). Бетононасосы в большинстве случаев монтируются на грузовике и имеют двух- или трехколенную сгибающуюся стрелу. Перемещение с помощью бетононасосов требует определенного состава бетона. Насосный бетон должен быть хорошо связанным, т.е. иметь хорошее сцепление компонентов, не должен отслаивать воду, хорошо изменять форму и иметь равномерную пластичную консистенцию. Мягкий бетон с высоким добавлением воды не подходит для прокачки бетононасосом, так как он под давлением, создаваемым бетононасосом, может расслаиваться и засорять трубопроводы.

Бетон может подаваться к месту укладки также и с помощью бетононасоса (рис. «Подача бетона бетононасосом»). Бетононасосы в большинстве случаев монтируются на грузовике и имеют двух- или трехколенную сгибающуюся стрелу. Перемещение с помощью бетононасосов требует определенного состава бетона. Насосный бетон должен быть хорошо связанным, т.е. иметь хорошее сцепление компонентов, не должен отслаивать воду, хорошо изменять форму и иметь равномерную пластичную консистенцию. Мягкий бетон с высоким добавлением воды не подходит для прокачки бетононасосом, так как он под давлением, создаваемым бетононасосом, может расслаиваться и засорять трубопроводы.

Пластификаторы или средства придания текучести бетону улучшают способность прокачки и облегчают укладку бетона. Кроме того, уменьшенное значение w/z приводит к меньшей усадке свежего бетона. Заполнитель по своему гранулометрическому составу должен соответствовать области ситовой линии A/В с наибольшим зерном 32 мм и по возможности с округлой формой зерен.

Укладка

После перемещения начинается укладка бетона в конструкцию и его уплотнение (рис. «Укладка и уплотнение»). Для того чтобы избежать перерывов в работе, машины и инструменты должны быть проверены на производительность. При больших отрезках (захватках) бетонирования необходимо подготовить и держать в готовности заменяющее оборудование.

После перемещения начинается укладка бетона в конструкцию и его уплотнение (рис. «Укладка и уплотнение»). Для того чтобы избежать перерывов в работе, машины и инструменты должны быть проверены на производительность. При больших отрезках (захватках) бетонирования необходимо подготовить и держать в готовности заменяющее оборудование.

В конструкциях типа стен бетон должен укладываться слоями по возможности одинаковой толщины и по возможности вертикально. Толщина укладываемых слоев зависит от вида уплотняющего инструмента. При глубинных вибраторах она составляет не более 50 см, при поверхностных вибраторах — не более 20 см. Укладка должна вестись от провибрированного бетона, так как в противном случае в бетоне могут оставаться воздушные пузыри и возможно расслоение бетона. На заключительном этапе происходит заглаживание поверхности (рис. «Разравнивание бетонной поверхности»).

Во время бетонирования надо следить за тем, чтобы арматура, заанкеривающие устройства и опалубка не сдвигались. При бетонировании наклонных плоскостей работают с передвижной опалубкой.

Сводчатые и изогнутые конструкции должны бетонироваться симметрично от устоев или опор к вершине, для того чтобы сохранять форму опалубки. Если конструкция не может быть забетонирована за один

Сводчатые и изогнутые конструкции должны бетонироваться симметрично от устоев или опор к вершине, для того чтобы сохранять форму опалубки. Если конструкция не может быть забетонирована за один

рабочий проход, то необходимо запланировать рабочие швы.

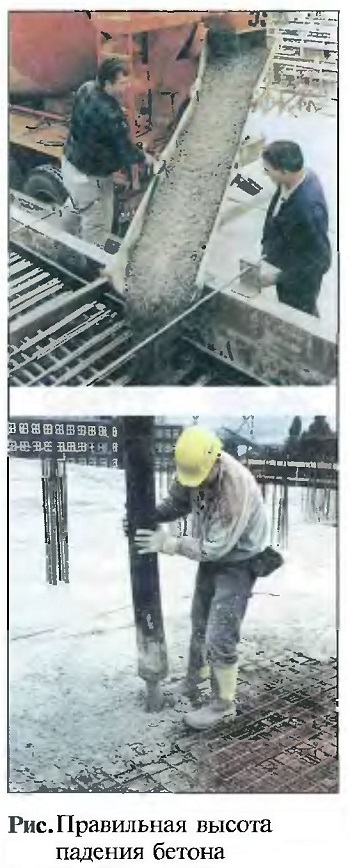

Из-за опасности расслаивания бетон при укладке должен как можно более плавно скользить в опалубку. При бетонировании стен и колонн бетон не должен при укладке ударяться об опалубку.

Высота падения бетона должна быть по возможности малой, чтобы бетон не отслаивался.

Лотки и распределительные рукава от бетононасосов необходимо подводить как можно ближе к месту укладки (рис. «Правильная высота падения бетона»). При высотах падения свыше 2 м для того, чтобы предотвратить расслаивание, устраиваются раздаточные трубы.

Рабочие швы

Если конструкцию нельзя забетонировать за один рабочий проход, то неизбежные рабочие швы необходимо планировать уже перед ведением работ. Их необходимо устраивать таким образом, чтобы крепким и плотным соединением старого и нового бетона была обеспечена надежная передача сил. Это может быть сделано с помощью ступенчатого соединения, зубчатого соединения или путем устройства шовных лент. Для этого применяют, например, синтетические шовные ленты из ПВХ или искусственного каучука или спрессованные инъекционные шланги. Скосов швов, особенно в фундаментах, из-за опасности скольжения необходимо избегать. Плоскость шва необходимо сделать шероховатой и удалить тонкий слой цемента и свободные частички бетона. Если необходимо добетонировать конструкцию на старом сухом бетоне, то последний необходимо перед этим промочить достаточно долгое время, чтобы из более молодого бетона не вытягивалась вода. Ко времени добетонирования поверхность старого бетона должна немного подсохнуть и иметь только матовый блеск. Выступающая наружу соединительная арматура должна быть основательно очищена от остатков бетона, для того чтобы она имела лучшее сцепление с новым бетоном.

Уплотнение бетона

Важнейшие свойства прочного бетона — его прочность на сжатие и водонепроницаемость зависят от его хорошего уплотнения. В железобетоне арматура должна быть окружена бетоном без пустот, чтобы была обеспечена защита от коррозии.

Предпосылкой для хорошего уплотнения является состав бетона, при котором более мелкие частички заполняют промежутки между более крупными частичками. Цементный раствор полностью должен обволакивать зерна заполнителя. Кроме того, должно оставаться еще достаточно раствора для того, чтобы заполнять оставшиеся маленькие поры. Возможности уплотнения бетона ограничены. Бетон с пористостью 1—1,5% при равномерном распределении пор в теле бетона называется полностью уплотненным.

Устройства для уплотнения бетона

Устройства для уплотнения бетона создают механические колебания, которые передаются на свежеуложенный бетон. Колебания, как правило, создаются центробежными силами, когда масса вращается на определенном расстоянии от центра тяжести источника колебаний. Приводом может служить мотор внутреннего сгорания, электромотор или сжатый воздух. По их применению различают глубинные вибраторы, наружные вибраторы (опалубочные вибраторы), поверхностные вибраторы и машинные трамбовки (рис. «Уплотняющие устройства»).

Устройства для уплотнения бетона создают механические колебания, которые передаются на свежеуложенный бетон. Колебания, как правило, создаются центробежными силами, когда масса вращается на определенном расстоянии от центра тяжести источника колебаний. Приводом может служить мотор внутреннего сгорания, электромотор или сжатый воздух. По их применению различают глубинные вибраторы, наружные вибраторы (опалубочные вибраторы), поверхностные вибраторы и машинные трамбовки (рис. «Уплотняющие устройства»).

В случае применения электрических уплотняющих устройств необходимы соответствующие мероприятия по безопасности работы.

Методы уплотнения бетона

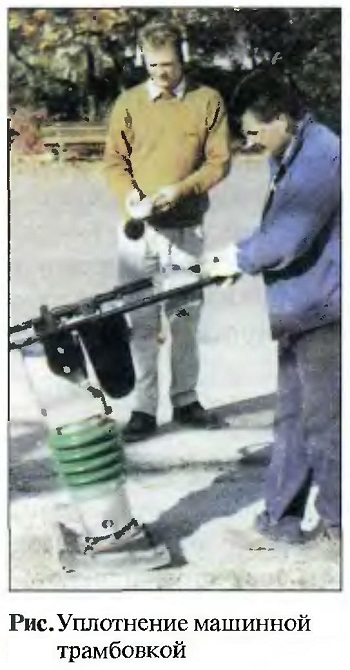

Бетон может уплотняться различными методами в зависимости от его консистенции. С помощью трамбования с помощью машинных или ручных трамбовок можно уплотнять жесткий бетон (рис. «Уплотнение машинной трамбовкой»). Предпосылкой для применения машинных трамбовок являются относительно большие размеры сечения конструкций, которые неармированы или слабоармированы. Трамбовать необходимо послойно. Полностью уплотненный слой не должен быть толще 15 см. Трамбование может быть окончено, когда бетон станет мягким и образуется сплошная поверхность.

Бетон может уплотняться различными методами в зависимости от его консистенции. С помощью трамбования с помощью машинных или ручных трамбовок можно уплотнять жесткий бетон (рис. «Уплотнение машинной трамбовкой»). Предпосылкой для применения машинных трамбовок являются относительно большие размеры сечения конструкций, которые неармированы или слабоармированы. Трамбовать необходимо послойно. Полностью уплотненный слой не должен быть толще 15 см. Трамбование может быть окончено, когда бетон станет мягким и образуется сплошная поверхность.

С помощью вибрирования уплотняется пластичный бетон. При уплотнении глубинным вибратором вибрирующая колба погружается в свежеуложенный бетон (рис. «Уплотнение глубинным вибратором»). При этом колебания распространяются кругообразно. Вибрирующая колба погружается под собственным весом в бетон и при медленном вытягивании замыкает место погружения.

Величина вибратора зависит от размеров строительной конструкции и от расстояния между стержнями арматуры. Большие вибраторы не могут проходить в узкую опалубку, так как последняя под воздействием создаваемых ими усилий распирается.

При малом расстоянии между стержнями арматуры следует применять вибраторные колбы меньшего диаметра и соответственно уменьшать расстояния между местами погружений. В отдельных случаях необходимы особые проходы вибрирования.

При уплотнении с глубинными вибраторами необходимо поступать следующим образом.

При уплотнении с глубинными вибраторами необходимо поступать следующим образом.

- Бетон надо равномерно распределить, а затем уплотнять. Бетон никогда нельзя распределять с помощью вибратора.

- Вибраторную колбу следует быстро погружать и при этом вести ее вертикально. Вибрировать необходимо до тех пор, пока из бетона не перестанут выходить пузырьки воздуха и на месте вибрирования не образуется плоская кругообразная поверхность.

- Вибраторную колбу необходимо вынимать из бетона медленно, чтобы могла образоваться закрытая поверхность, на которой собирается ограниченное количество растворного жидкого теста.

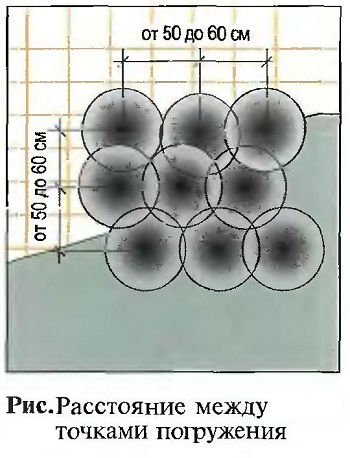

- Расстояния между местами погружениями следует выбирать таким образом, чтобы не было неуплотненных клиньев и пазух (рис. «Расстояние между точками погружения»). В качестве ориентировочной формулы можно выбирать устройства средней производительности, с тем чтобы расстояние между точками погружения в см не было больше диаметра вибраторной колбы в мм. На практике расстояние от 50 до 60 см рассматривается как верхний предел.

Слишком долгое вибрирование может привести к расслоению бетона. При этом водянистая составляющая цементного клея всплывает наверх.

Слишком долгое вибрирование может привести к расслоению бетона. При этом водянистая составляющая цементного клея всплывает наверх.- Вибраторную колбу следует приближать к опалубке не более чем на 10—20 см, так как она в этом случае будет колебаться вместе с бетоном и вибратором и бетон рядом с опалубкой может расслаиваться. Это может привести к получению негладких и неоднородных бетонных поверхностей, которые особенно нежелательны в случае лицевого бетона.

- Вибраторы не должны соприкасаться с арматурой. При этом колба вибратора может быть повреждена. Кроме того, бетон может частично отделяться от арматуры. Это можно увидеть по появлению воды в непосредственной близости от арматурных стержней.

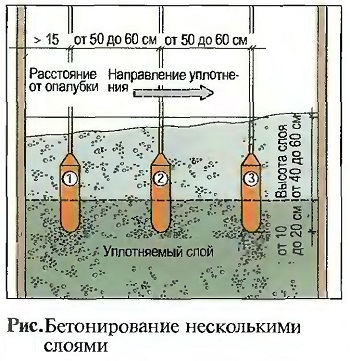

В конструкциях, которые бетонируются многими слоями, например, в стенах, следующий бетонный слой может вибрироваться не позже чем через час. Вибратор должен погружаться на 10—20 см в нижний, уже уплотненный слой (рис. «Бетонирование несколькими слоями»). При этом существующее жидкое растворное тесто нижнего слоя смешивается с новым слоем бетона и обеспечивается хорошее сцепление между слоями.

В конструкциях, которые бетонируются многими слоями, например, в стенах, следующий бетонный слой может вибрироваться не позже чем через час. Вибратор должен погружаться на 10—20 см в нижний, уже уплотненный слой (рис. «Бетонирование несколькими слоями»). При этом существующее жидкое растворное тесто нижнего слоя смешивается с новым слоем бетона и обеспечивается хорошее сцепление между слоями.

- Высоты слоев бетонирования следует выбирать в зависимости от уплотняющего действия глубинного вибратора. В случае устройств средней производительности, которые применяются на строительных площадках жилищного и промышленного строительства, высота слоя должна составлять от 40 до 60 см.

- Свежий бетон может уплотняться после укладки. При этом пустоты под горизонтальными стержнями арматуры, а также усадочные и осадочные трещины будут закрываться. Дополнительное вибрирование может производиться только до тех пор, пока бетон снова не станет пластичным и будет закрываться после вытягивания колбы вибратора.

- После окончания процесса вибрирования вибратор следует вынуть из бетона и только после этого отключить.

Наружные вибраторы применяются в основном при изготовлении сборных железобетонных конструкций и на бетонных заводах. Так как уплотняющее действие распространяется только на 25 см в глубину, то этот вид уплотнения подходит преимущественно для тонких конструкций, таких, как стены, балки и конструкции с высококачественными поверхностями лицевого бетона. Вибраторы укрепляются на элементах жесткости опалубки (рис. «Наружный вибратор»). Этим обеспечивается равномерное распространение колебаний. Следует следить за тем, чтобы наружный вибратор действовал перпендикулярно главным элементам жесткости. Расстояния между вибраторами принимаются в зависимости от величины вибратора, от состава бетона и от вида опалубки. Бетон должен быть жестче, чем при применении глубинного вибрирования. Например, водоцементное отношение должно оставлять 0,40 и величина растекания — от 28 до 36 см.

Наружные вибраторы применяются в основном при изготовлении сборных железобетонных конструкций и на бетонных заводах. Так как уплотняющее действие распространяется только на 25 см в глубину, то этот вид уплотнения подходит преимущественно для тонких конструкций, таких, как стены, балки и конструкции с высококачественными поверхностями лицевого бетона. Вибраторы укрепляются на элементах жесткости опалубки (рис. «Наружный вибратор»). Этим обеспечивается равномерное распространение колебаний. Следует следить за тем, чтобы наружный вибратор действовал перпендикулярно главным элементам жесткости. Расстояния между вибраторами принимаются в зависимости от величины вибратора, от состава бетона и от вида опалубки. Бетон должен быть жестче, чем при применении глубинного вибрирования. Например, водоцементное отношение должно оставлять 0,40 и величина растекания — от 28 до 36 см.

С помощью штыкования уплотняется в основном мягкий и текучий бетон (рис. «Уплотнение штыкованием»). Последний не может уплотняться с помощью обычных устройств, так как в противном случае наступает отслоение бетона. При распределении текучего бетона уже при укладке следует производить штыкование, до тех пор, пока все воздушные пузыри полностью не лопнут и не образуется равномерно плотная структура.

Самоуплотняющийся бетон (SVB)

Вибрирование с помощью глубинных вибраторов может отпасть, если применять самоуплотняющийся бетон. При добавлении определенных количеств высокопроизводительных пластификаторов в сочетании с высоким содержанием каменной муки в качестве заполнителя самоуплотняющийся бетон получает особенно хорошую текучесть (вязкость) без расслоения.

Получаются свободные от нор поверхности бетонных строительных конструкций. Самовыравнивание по высоте на большой площади облегчает распределение бетона. С помощью самоуплотняющегося бетона можно изготавливать бетонные элементы с закладной арматурой или сложных форм без особых затрат на уплотнение.

Последующий уход за бетоном

За свежеуложенным и уплотненным бетоном (молодой бетон) должен быть последующий уход. Он должен быть защищен от вредных влияний. Это делается для того, чтобы достичь требуемых свойств прочного бетона. Это относится не только к близким к поверхности слоям материала, но и к внутренней части бетонируемой конструкции. Так, например, из-за сильного прямого солнечного облучения или из-за сильного ветра из свежего бетона будет быстро вытягиваться влага. Это оказывает негативное влияние на набор прочности бетона, и возникает опасность, что на поверхности будут образовываться ранние усадочные трещины, которые могут развиваться в глубину конструкции. Они уменьшают прочность, водонепроницаемость, а также морозостойкость и сопротивляемость химической агрессии. Кроме того, поверхность бетона имеет тенденцию к сильному отделению песка. Еще свежий незакрытый бетон без опалубки должен быть защищен от дождя. Работы по последующему уходу должны начинаться сразу после укладки.

За свежеуложенным и уплотненным бетоном (молодой бетон) должен быть последующий уход. Он должен быть защищен от вредных влияний. Это делается для того, чтобы достичь требуемых свойств прочного бетона. Это относится не только к близким к поверхности слоям материала, но и к внутренней части бетонируемой конструкции. Так, например, из-за сильного прямого солнечного облучения или из-за сильного ветра из свежего бетона будет быстро вытягиваться влага. Это оказывает негативное влияние на набор прочности бетона, и возникает опасность, что на поверхности будут образовываться ранние усадочные трещины, которые могут развиваться в глубину конструкции. Они уменьшают прочность, водонепроницаемость, а также морозостойкость и сопротивляемость химической агрессии. Кроме того, поверхность бетона имеет тенденцию к сильному отделению песка. Еще свежий незакрытый бетон без опалубки должен быть защищен от дождя. Работы по последующему уходу должны начинаться сразу после укладки.

Мероприятиями по последующему уходу являются:

- Устройство влажных укрытий.

- Равномерное распыление (не разбрызгивание) нехолодной воды.

- Влажное содержание деревянной опалубки.

- Защита стальной опалубки от прямого солнечного облучения.

- Укрытие теплозащитными матами.

- Укрытие синтетическими пленками.

- Нанесение образующих защитную пленку средств последующего ухода.

- Оставление свежего бетона в опалубке позже срока распалубки.

Мероприятия по последующему уходу за бетоном предотвращают:

- Досрочное высыхание, прежде всего за счет прямого солнца и ветра.

- Большой внутренний перепад температур.

- Низкие температуры или мороз в бетоне и быстрое охлаждение в первые дни после бетонирования.

- Вымывание цементного клея дождем и текучей водой.

- Сотрясения или удары (например, при ранней распалубке, сильном движении грузовых автомобилей), которые ведут к образованию трещин и влияют на связь арматуры и бетона.

- Мероприятия по последующему уходу за бетоном могут проводиться по отдельности или вместе (рис. «Мероприятия по последующему уходу»).

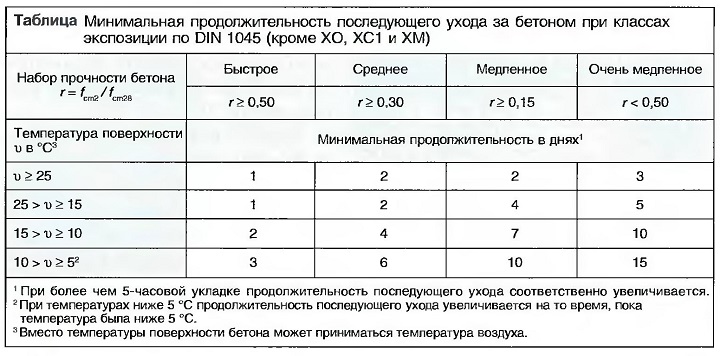

Продолжительность последующего ухода за бетоном

DIN 1045 устанавливает продолжительность последующего ухода за бетоном в днях (табл. «Минимальная продолжительность последующего ухода за бетоном при классах экспозиции по DIN 1045 (кроме XO, XC1,XM)»). Она зависит от класса экспозиции и нарастания прочности бетона (г) при 20 °С. Последняя получается из отношения средних значений прочности на сжатие после 2 дней и после 28 дней (fcm2/fcm28). При этом могут быть включены промежуточные значения. Для бетонных поверхностей, которые подвержены истиранию в соответствии с классом экспозиции ХМ, бетон должен подвергаться последующему уходу так долго, пока прочность близкого к поверхности бетона не достигнет 70% нормативной прочности fek. Это относится, например, к промышленным полам, по которым ездят транспортные средства на резиновых шинах, вилочные погрузчики и гусеничные транспортные средства. Если не проводится точного расчета, то значения из табл. «Минимальная продолжительность последующего ухода за бетоном при классах экспозиции по DIN 1045 (кроме XO, XC1,XM)» должны удваиваться.

Повторное использование остатков бетона

Больше не требующийся свежий бетон возвращается за деньги и разделяется на составляющие на принадлежащей бетонному заводу установке по переработке остатков бетона. Освобожденный от цемента оставшийся заполнитель и оставшаяся вода применяются снова. Это служит охране окружающей среды.

Бетонирование в особых условиях

Нередко случается, что приходится бетонировать при особых условиях. Такие условия бывают при холодной погоде и при возведении массивных конструкций (массивного бетона).

Бетонирование при холодной погоде и при морозе

Окружающая температура имеет значительное влияние на набор прочности бетона. При низких температурах бетон твердеет медленнее, чем при средних температурах. Так, например, для бетона, укладываемого при 5 °С, требуется в два раза больше времени для достижения им такой же прочности, как и при температуре 20 °С.

Если случаются температуры ниже точки замерзания, то гидратация может остановиться. Кроме того, несвязанная вода в бетоне при замерзании увеличивается в объеме. Многократное замерзание и оттаивание приводит к разрыхлению структуры, потере влаги и к выветриванию бетона. Если бетон уже набрал прочность свыше 5 Н/мм2, то он становится устойчивым против однократного замерзания. Однако срок распалубки следует продлить на время, в течение которого бетон находился при температуре ниже 0 °С. Поэтому нужно следить за тем, чтобы бетон именно при низких температурах быстро твердел и промерзание наступало только тогда, когда бетон уже набрал достаточную прочность. Бетон надо в течение месяца защищать от снега и дождя. В первую зиму он не должен соприкасаться с рассыпной солью против обледенения.

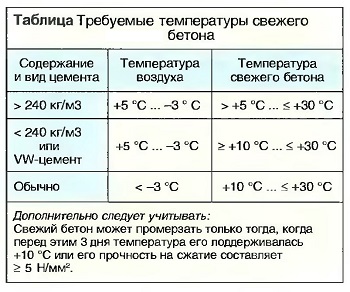

Согласно DIN 1045 температура свежего бетона не должна быть ниже значений, принимаемых в зависимости от температуры воздуха и количества, и вида цемента (табл. «Требуемые температуры свежего бетона»).

Согласно DIN 1045 температура свежего бетона не должна быть ниже значений, принимаемых в зависимости от температуры воздуха и количества, и вида цемента (табл. «Требуемые температуры свежего бетона»).

При мероприятиях по подогреву свежего бетона, кроме подвода пара, температура свежего бетона не должна превышать +30 °С. Она должна составлять также не менее +5 °С. Температура бетона свыше +30 °С ведет к быстрому снижению пластичности и к твердению, что затрудняет работу с бетоном. Это ведет также к большим усадкам, к раннему набору прочности и низкой конечной прочности бетона.

Для защиты свежего бетона необходимо проводить следующие мероприятия:

- Вода затворения и заполнитель необходимо подогревать. Никогда не применять замороженный заполнитель!

- Необходимо применять цементы повышенных классов прочности. Они твердеют скорее и выделяют больше тепла при твердении, чем цементы более низких классов прочности.

- Содержание цемента следует увеличивать для ускорения набора прочности.

- Водоцементное отношение необходимо понизить. Это ведет к быстрому твердению и набору прочности при одновременном высоком выделении тепла.

- В особых случаях следует после испытания на соответствие добавлять ускоритель твердения (BE). В предварительно напряженном бетоне применение хлоросодержащих ускорителей твердения запрещается.

Мероприятия при транспортировке и укладке:

- Транспортные средства следует защищать от оттока тепла. Транспортерные ленты и открытые лотки применять нельзя.

- Предварительно подогретый бетон следует по возможности укладывать в подогретую опалубку и сразу же уплотнять.

- Плоскости опалубки и арматуру держать свободными от снега, например, прогревать нагретым воздухом или пламенными горелками, однако никогда не применять струю горячей воды.

- Нельзя укладывать бетон на замерзшую землю или на замерзшие конструкции.

- Температура бетона в течение первых трех дней должна поддерживаться по возможности не ниже +10 °С. Примыкающие помещения необходимо отапливать.

Специальная техника бетонирования

В качестве специальной техники бетонирования рассматриваются методы бетонирования, которые на одном или нескольких участках одного объекта отклоняются от обычного процесса изготовления бетона и обычного процесса его укладки.

Вакуумное бетонирование

Под вакуумным бетонированием понимают метод бетонирования, при котором внутри бетона образуется пониженное давление, в то время как на его поверхность одновременно действует атмосферное давление. При этом из свежего бетона вытягивается часть ненужной для гидратации воды (рис. «Принцип вкуумирования»). С помощью особого ухода за свежим бетоном, например, исключается образование усадочных трещин. Получаются плотные и устойчивые против истирания бетонные поверхности. Кроме того, с помощью этого метода уже очень рано достигается высокая прочность, что позволяет ускорить сроки распалубки, возможно раннее использование поверхностей бетона и бетон получает высокую морозостойкость.

Под вакуумным бетонированием понимают метод бетонирования, при котором внутри бетона образуется пониженное давление, в то время как на его поверхность одновременно действует атмосферное давление. При этом из свежего бетона вытягивается часть ненужной для гидратации воды (рис. «Принцип вкуумирования»). С помощью особого ухода за свежим бетоном, например, исключается образование усадочных трещин. Получаются плотные и устойчивые против истирания бетонные поверхности. Кроме того, с помощью этого метода уже очень рано достигается высокая прочность, что позволяет ускорить сроки распалубки, возможно раннее использование поверхностей бетона и бетон получает высокую морозостойкость.

Свежий бетон сначала укладывается обычным образом, уплотняется и разравнивается рейкой или правилом. Сразу после разравнивания на бетонную поверхность расстилаются фильтровалъные маты из синтетического материала. Они имеют на стороне, обращенной к бетону, воздухонаполненные утолщения. Через маленькие отверстия в фильтровальных матах высасывается избыточная вода. На фильтровальные маты накладываются «вакуумные ковры». Это водо- и воздухонепроницаемые специальные синтетические ткани, которые с помощью шланга подключаются к вакуумному агрегату (насосу низкого давления). Это устройство образует между бетонной поверхностью и вакуумным ковром низкое давление. Из разницы низкого давления и нормального давления воздуха получается давление порядка 0,09 Н/мм2, которое сдавливает бетон. Избыточная вода удаляется через дренирующие каналы, которые образуются между вакуумным ковром и фильтровальными матами. Ее это давление выдавливает сквозь маленькие отверстия.

Свежий бетон сначала укладывается обычным образом, уплотняется и разравнивается рейкой или правилом. Сразу после разравнивания на бетонную поверхность расстилаются фильтровалъные маты из синтетического материала. Они имеют на стороне, обращенной к бетону, воздухонаполненные утолщения. Через маленькие отверстия в фильтровальных матах высасывается избыточная вода. На фильтровальные маты накладываются «вакуумные ковры». Это водо- и воздухонепроницаемые специальные синтетические ткани, которые с помощью шланга подключаются к вакуумному агрегату (насосу низкого давления). Это устройство образует между бетонной поверхностью и вакуумным ковром низкое давление. Из разницы низкого давления и нормального давления воздуха получается давление порядка 0,09 Н/мм2, которое сдавливает бетон. Избыточная вода удаляется через дренирующие каналы, которые образуются между вакуумным ковром и фильтровальными матами. Ее это давление выдавливает сквозь маленькие отверстия.

Через специальный рукавный шланг она отводится к вакуумному насосу и собирается в специальную емкость. После снятия вакуумной установки бетонная поверхность заглаживается, и за ней производится обычный последующий уход (рис. «Рабочие шаги при вакуумировании бетона»).

Этот метод применяется, например, при укладке дорожных плит на мостах, а также прочных на истирание полов в промышленном и гражданском строительстве, а также при строительстве паркингов для автомобилей. При этом отпадает устройство выравнивающей стяжки вследствие высокого качества вакуумированной поверхности бетона. Из-за малой глубины проникания воды в бетон этот метод применяется также при строительстве очистных сооружений и резервуаров чистой воды.

Подводный бетон

Подводное бетонирование применяется при бетонных работах в спокойной воде. Свежий бетон должен укладываться под водой таким образом, чтобы перед началом твердения не происходило вымывание цементного клея или мелких частиц заполнителя. Для этого требуется хорошо сцепленный бетон с содержанием цемента не менее 350 кг/м3, значением величины w/z <0,60 и с консистенцией от мягкой до текучей. В общем, для такого бетона применяются цементы класса >300. При соответствующем гранулометрическом составе заполнителя такой бетон водонепроницаем. Из-за опасности сильного обогащения водой в областях, близких к поверхностям свежего бетона, он не должен уплотняться.

Подводное бетонирование применяется при бетонных работах в спокойной воде. Свежий бетон должен укладываться под водой таким образом, чтобы перед началом твердения не происходило вымывание цементного клея или мелких частиц заполнителя. Для этого требуется хорошо сцепленный бетон с содержанием цемента не менее 350 кг/м3, значением величины w/z <0,60 и с консистенцией от мягкой до текучей. В общем, для такого бетона применяются цементы класса >300. При соответствующем гранулометрическом составе заполнителя такой бетон водонепроницаем. Из-за опасности сильного обогащения водой в областях, близких к поверхностям свежего бетона, он не должен уплотняться.

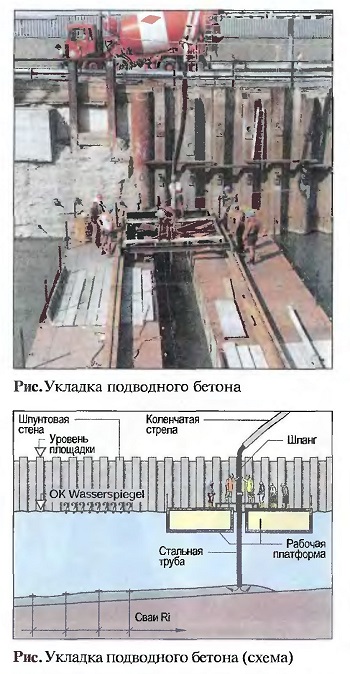

Укладка должна производиться быстро с равномерным потоком бетона. Подводный бетон может, например, укладываться бетононасосом (рис. «Укладка подводного бетона»). При этом методе под действием бетононасоса под давлением свежий бетон заталкивается в уже существующую массу бетона. Для этого применяют высокопроизводительные бетононасосы с коленчатой стрелой. Для того чтобы выход бетона происходил у подошвы котлована, на конце шланга укрепляется стальная труба, длина которой больше глубины воды. Это предотвращает вырывание трубы из массы бетона под давлением бетононасоса (рис. «Укладка подводного бетона (схема)»). Процесс бетонирования контролируется с помощью пеленгаторной установки, например, с помощью лазера.

Подводный бетон применяется в сооружениях и их частях, для которых нецелесообразно удерживание воды. Область применения охватывает, например, изготовление плит подошвы в туннелях и портовых сооружениях, бетонирование буронабивных свай в области грунтовых вод, при устройстве облицовки набережных и в очистных сооружениях.

Торкретбетон

Торкретбетон может наноситься методом сухого торкретирования и мокрого торкретирования. При методе сухого торкретирования сухая смесь из заполнителя и цемента воздушным потоком проталкивается через шланг, перед выходом из него смешивается с водой и под давлением набрызгивается на подготовленную поверхность для нанесения. При мокром торкретировании вместо сухой смеси применяется готовый смешанный бетон. Торкретбетон подходит для нанесения тонких слоев бетона на плоскости под любым наклоном, например, при работах по санированию, для укрепления откосов и в туннельном строительстве (рис. «Мокрое торкретирование в тоннельном строительстве»).

Торкретбетон может наноситься методом сухого торкретирования и мокрого торкретирования. При методе сухого торкретирования сухая смесь из заполнителя и цемента воздушным потоком проталкивается через шланг, перед выходом из него смешивается с водой и под давлением набрызгивается на подготовленную поверхность для нанесения. При мокром торкретировании вместо сухой смеси применяется готовый смешанный бетон. Торкретбетон подходит для нанесения тонких слоев бетона на плоскости под любым наклоном, например, при работах по санированию, для укрепления откосов и в туннельном строительстве (рис. «Мокрое торкретирование в тоннельном строительстве»).